In 1938 het Nestlé die gevorderde sproeidroging vir kitskoffievervaardiging aangeneem, wat die poeier van kitskoffie vinnig in warm water laat oplos. Boonop maak die klein volume en grootte dit makliker om te berg. Dit het dus vinnig in die massamark ontwikkel. Tans sluit bekende kitskoffiehandelsmerke Nestlé, Maxwell, UCC, ens. in.

Produksieproses vir kitskoffie

Kitskoffie is 'n vaste koffiedrank wat verwerk word deur koffiebone te rooster en te vergruis, oplosbare materiaal met water te ekstraheer, en dan met warm lug of vriesdroging te droog. Dit kan maklik in water opgelos word en teruggekeer word na vloeibare koffie met die oorspronklike smaak en geur. Die produksieproses is soos volg: sifting van koffiebone, verwydering van onsuiwerhede, rooster, maal, ekstraksie, konsentrasie, droogmaak, verpakking.

II. Sleutelpunte van die kitskoffieproduksieproses

(I) Voorbehandeling van Rou Koffiebone

Eerstens moet die grondstowwe sorgvuldig gekies word. Vars koffiebone is helder, rond en eenvormig in grootte, uitgesluit muwwe, gefermenteerde, swart, wurmgevrete, uiters gebreekte en ander minderwaardige bone, sowel as verskeie onsuiwerhede soos saaddoppe, grondblokke, houtblokke, klippe en metale. Om kwaliteit te verseker, kan skeiding uitgevoer word deur middel van vibrerende siwwe, winddruk of vakuumvervoer.

(II) Rooster

Roostering is die deurslaggewende proses vir die vorming van die geur en kwaliteit van kitskoffie. Kommersiële prosesse van koffiebone maak gebruik van 'n half-warmlug-direktevuurbrander of warmlugbrander met roosterkamers in die vorm van 'n roterende drom in die algemeen. Roosteringstemperatuur en roostertyd is belangrike deurslaggewende faktore.

Die lengte van die roostertyd wissel nie net as gevolg van die verskeidenheid en tipe koffie nie, maar hang ook af van die mate van roostering wat vir die finale produk benodig word. Kort roostertyd dui daarop dat koffiebone sag is met sterk suurheid, swak bitterheid en maklike ekstraksie na maal. Inteendeel, lang roostertyd dui daarop dat koffiebone bros is met swak suurheid, sterk bitterheid en lae doeltreffendheid in ekstraksie vir baie fyn poeier.

Onvoldoende roostering sal lei tot swak aroma, swak kleur van die finale produk en lae ekstraksietempo; oormatige roostering sal lei tot meer oliepresipitasie, wat ekstraksie sal belemmer en die sproeidroging sal beïnvloed. Daarom moet goeie roostertoestande bepaal word deur die produk se kleur, aroma, opbrengs, ekonomiese doeltreffendheid en produksietoerusting se ontwerptoestande.

Wanneer die koffiebone die vereiste roostergraad bereik, skakel die vuur af, stop die verhitting en laat die koffiebone onmiddellik afkoel. Want selfs al word die verhitting gestaak, sal die hitte binne-in die koffiebone vir 'n tydperk aanhou rooster, so nadat die koffiebone uit die trommelroosterkamer gegooi is, moet die uitlaatwaaier aangeskakel word om hulle af te koel om te keer dat die temperatuur styg. In die industrie word 'n sekere hoeveelheid koue water in die roosterkamer gespuit om dit af te koel, en dan word die geroosterde koffiebone uit die roosterkamer verwyder vir verkoeling.

(III) Statiese berging

Dit is die beste om die geroosterde koffiebone vir een dag te bêre sodat die koolstofdioksied en ander gasse verder kan verdamp en vrygestel word, terwyl die vog in die lug ook volledig geabsorbeer word om die bone te versag, wat bevorderlik is vir ekstraksie. Die grootte van die maaldeeltjiegrootte hou verband met die ekstraksietoerusting wat gebruik word. Fyn deeltjies is bevorderlik vir hoë-doeltreffendheid ekstraksie, maar belemmer daaropvolgende filtrasie, terwyl growwe deeltjies moeilik is vir ekstraksie, maar makliker vir filtrasie. Oor die algemeen is die gemiddelde deursnee van die gemaalde koffiedeeltjies ongeveer 1.5 mm.

(IV) Ekstraksie

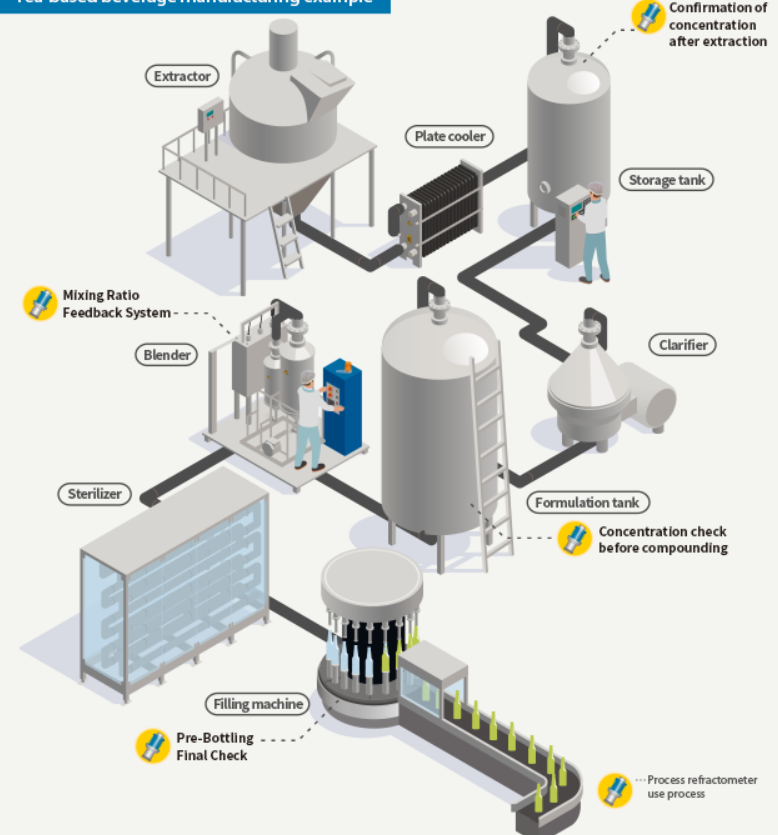

Ekstraksie is die mees komplekse sentrale deel van die kitskoffieproduksieproses. Die toerusting wat gewoonlik vir ekstraksie gebruik word, word 'n ekstraktor genoem, wat bestaan uit 6 tot 8 ekstraksietenks wat deur pype aan mekaar verbind is en afwisselend in 'n bedryfseenheid gevorm kan word.

(V) Vloeistof-vastestof skeiding

Die geëkstraheerde koffievloeistof sal baie vaste stowwe oor hê. Dit vereis vloeistof-vastestofskeiding van die koffievloeistof voordat dit na die volgende proses vervoer word. 'n Vlinderskeier kan oor die algemeen die vereiste skeidingseffek bereik.

(VI) Konsentrasie

Konsentrasie word in die algemeen gekategoriseer in vakuumkonsentrasie, sentrifugale konsentrasie en bevrore konsentrasie. Om droogdoeltreffendheid te verbeter, toerustingbelegging en energieverbruik te verminder, word die vastestofkonsentrasie gekondenseer om meer as 35% te bereik. Vakuumkonsentrasie verlaag die kookpunt van water tot ongeveer 60 grade in vakuumdruk oor 0.08 MPa. Sodat die vloeistof vinniger gekonsentreer word. 'n Inlyn-konsentrasie koffiefee slhaastig konsepntrasienmeterhelp eindgebruikers om herhaalde en lastige konsentrasiebepaling uit te skakel deur sy hoogs akkurate monitering intyds. Die konsentrasie van die konsentraat oorskry gewoonlik nie 60% nie (refraktometer). Aangesien die temperatuur van die gekonsentreerde vloeistof wat uit die verdampingstoring kom, hoër as kamertemperatuur is, moet dit afgekoel word voordat dit na die stoortenk gestuur word om verlies te verminder.

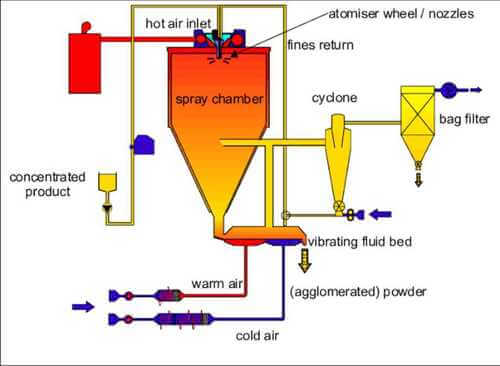

(VII) Spuitdroging

Die gekonsentreerde vloeistof word direk deur 'n drukpomp na die bokant van die spuitdroogtoring vervoer, met 'n drukspuitpistool in mis gespuit en onder hitte en windvloei teen ongeveer 250°C tot poeier gedroog. Vakuumdroging of vriesdroogtegnologie kan ook vir droogmaak gebruik word. Vriesdroogtegnologie is om die koffiekonsentraat by lae temperatuur te vries, en die water daarin word in fyn yskristaldeeltjies gevries, en dan onder hoë vakuumtoestande verhit en gesublimeer om die doel van laetemperatuurdroging te bereik. Nadat die konsentraat verwerk is, kan die nodige byvoegingsbehandeling op die konsentraat uitgevoer word, en dit kan ook in 'n vloeibare drankie ontwikkel word.

Klik hier vir meeroplossings vir inlyn konsentrasiemoniteringOf jy kan kontak maakLonnmeterdirek met u spesifieke vereistes.

Plasingstyd: 10 Februarie 2025